Ваш город Петрозаводск?

- Результат поиска

- Города

- Москва

- Санкт-Петербург

- Екатеринбург

- Новосибирск

- Ростов-на-Дону

- Сосновоборск

- Казань

- � Амурская область

- Архангельская область

- Астраханская область

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Еврейская автономная область

- Забайкальский край

- Ивановская область

- Иркутская область

- Кабардино-Балкарская республика

- Калининградская область

- Калужская область

- Камчатский край

- Карачаево-Черкесская Республика

- Кемеровская область

- Кировская область

- Костромская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Магаданская область

- Московская область

- Мурманская область

- Ненецкий автономный округ

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Приморский край

- Псковская область

- Республика Адыгея

- Республика Алтай

- Республика Башкортостан

- Республика Бурятия

- Республика Дагестан

- Республика Ингушетия

- Республика Калмыкия

- Республика Карелия

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Мордовия

- Республика Саха (Якутия)

- Республика Северная Осетия-Алания

- Республика Татарстан

- Республика Тыва

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Сахалинская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Хабаровский край

- Ханты-Мансийский автономный округ

- Челябинская область

- Чеченская Республика

- Чувашская Республика

- Чукотский автономный округ

- Ямало-Ненецкий автономный округ

- Ярославская область

- Зеленогорск

- Зеленоград

- Колпино

- Красное Село

- Кронштадт

- Ломоносов

- Московский

- Петергоф

- Пушкин

- Сестрорецк

- Троицк

- Щербинка

Технология производства преформ и контроль качества продукции

- Основные характеристики изготовления преформы

- Концентрация вредных веществ

- Кристаллизующийся полимер

- Параметры литья

- Компания «Европласт»

Основные характеристики изготовления преформы

Преформы представляют собой заготовки для получения банок из полимеров путём выдува под высоким давлением. Чаще всего они изготавливаются прозрачными, но их можно окрасить в любые цвета. Переработки происходят под температурой около 280-300°С, при которой возможна термодеструкция пластика, то есть преформа потеряет свои важные механические свойства. Емкость из деструктированного ПЭТ преимущественно обладает желтый цвет и низкие показатели прочности. Чаще всего это влияет на транспортировку, так как в случае тряски у таких бутылок ломается дно. Также, способность к деструктированному старению подталкивает воздействие кислорода и ультрафиолета, что снижает сроки хранения в десять раз.

Во время термодеструкции выделяют токсичные вещества, способные попасть в содержимое, а также отравить рабочих и рядом живущих людей.

Концентрация вредных веществ

В таблице показаны допустимые значения концентрации токсичных веществ во время переработки термопластика:

| Вредное вещество по ГОСТ 12.3.030 | Миграция в модельные среды в готовых изделиях, мг/л | В воздухе рабочей зоны, мг/м3 | Наличие в атмосферном воздухе прилегающих населенных пунктах (максимально разовая), мг/м3 | В атмосферном воздухе прилегающих населенных пунктов (среднесуточная), мг/м3 |

| Ацетальдегид | 0.2 | 5 | 0.01 | 0.01 |

| Диметилтерефталат | 0.5 | 0.1 | 0.05 | 0.1 |

| Кислота терефталевая | - | 0.1 | 0.01 | 0.001 |

| Кислота уксусная | - | 5 | 0.2 | 0.06 |

| Углерода оксид | - | 20 | 5 | 3 |

Сырье засасывает вакуумное оборудование с устройством для дозирования. Таким способом гранулы ПЭТ порциями попадают в бункер, что позволяет ему всегда находится заполненным. Между порциями должно проходить время не меньше 4 часов. Через выходную часть поступает нагретый воздух, что позволяет высасывать влагу из сырья.

Адсорбер-барабан располагается на плите так, чтобы во время работы забирать влагу в зоне №1 и переходить к зоне №2. Он изготавливается из пористого материала с возможностью одновременно пропускать воздух и забирать лишнюю влагу в себя. Вращение барабана осуществляется со скоростью 1 об/10 мин. Адсорбер нагревается потоком горячего воздуха до +160 - +180°С. Жидкость переходит в парообразное состояние и выходит наружу. После нагревания адсорбер-барабан поступает в зону №3, где охлаждается потоком холодного воздуха от +1 до +10°С. Датчики рабочего контура измеряют степень сухости воздуха - точку росы.

Кристаллизующийся полимер

Во время изготовления преформы, её необходимо быстро охлаждать, чтобы ПЭТ не перешёл в кристаллизованное состояние и стал твердым, иными слова приобрет стеклообразное состояние с сохранением аморфной и некристаллической структуры. С увеличением температурных показателей вязкость падает так, что полимер может потерять свою форму за небольшое количество времени. В этом заключается способ создания ёмкостей из преформ — заготовка разогреваться до 100 градусов, чтобы за доли секунд можно было выдуть тару.

В расплавленном состоянии показатели вязкости очень низкие, а подвижности — высокие, что позволяет полимеру перейти частями в термодинамическое состояние. Температура плавления кристаллов 250°С, поэтому во время создания банок и других ёмкостей кристаллические части могут деформироваться и соответственно бутылка не будет сформирована. Оборудование должно включать холодильник с высокими показателям мощности для интенсивного охлаждения пресс-формы, а после получения максимально возможной величины кристалличности в продукте. Для этого были разработаны международные стандарты, которые регламентируют допустимые показатели. Диаметр пятна кристалличности в районе литника не может превышать 6 мм.

Любой дефект, который находится в преформе (от пятна и царапины до проблем со стыковкой формообразующих частей), соотносится с ёмкостью в десятикратном масштабе. Поэтому необходимо строго соблюдать требования качества поверхности и микродефектов. При литье появляется облой, который ломается во время укладки преформы, а также под действием электростатических сил может прилипнуть к поверхности, что приведет к подплавлению при выдуве тар и изменению будущей ёмкости. Именно из-за этого величина облоя должна быть максимальной, достичь которую поможет изготовление пресс-формы с высокой точностью и качественной поверхностью.

Параметры литья

- впрыск: давление — 1200-1400 бар (на манометре термопластавтомата может быть 100-140 бар); скорость — поверхность прессованных моделей получается качественнее в случае низких показателей скорости;

- выдержка или подпрессовка: давление — качественная поверхность получится при высоком показателе; использовать 50-70% давления литья; время — рекомендуется от 20% от времени охлаждения;

- остаточная подушка — в зависимости от объема дозирования, но чаще всего 3-5 мм; чем выше объем, тем больше подушка;

- время охлаждения определяется толщиной и температурой стенок и расплава материала; оно должно быть настолько долгим, чтобы литое изделие могло остыть для извлечения;

- оборота шнека необходимо подбирать так, чтобы процесс превращения пластических масс в расплав закончился намного раньше начала процесса охлаждения;

- противодавление — 30-100 бар (в манометре термопластавтомата 3-10 бар);

- температура выше 290°С способна привести к разложению полимера.

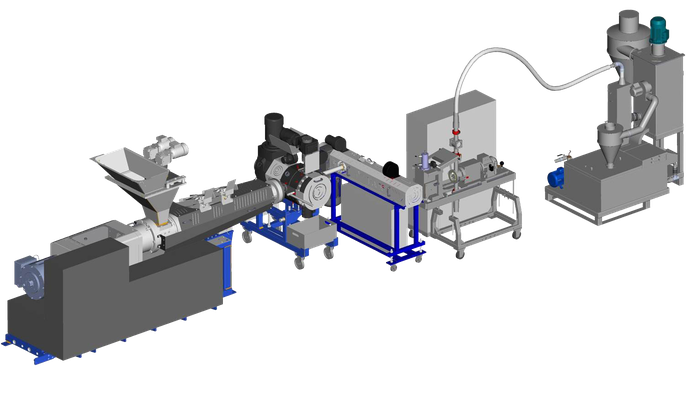

Компания «Европласт»

Практически каждая ёмкость в стране произведена в нашем объединенном предприятии «Европласт». Заводы находятся в Московской области, Санкт-Петербурге, Красноярске, Екатеринбурге, Ростове, Казани и Приморском крае.

Мы используем только восстановленный гранулят во время собственного производства, придерживаемся принципов циркулярной экономии и предлагаем только ту продукцию, которая отвечает всем необходимым проверкам безопасности.

Наши менеджеры ответят на все Ваши вопросы. Связаться с нами Вы можете по указанному на сайте телефону горячей линии или по почте.

Заполните простую форму для получения прайс-листа нашей продукции или оставьте запрос на расчёт наших услуг. Мы свяжемся с Вами в ближайшее время